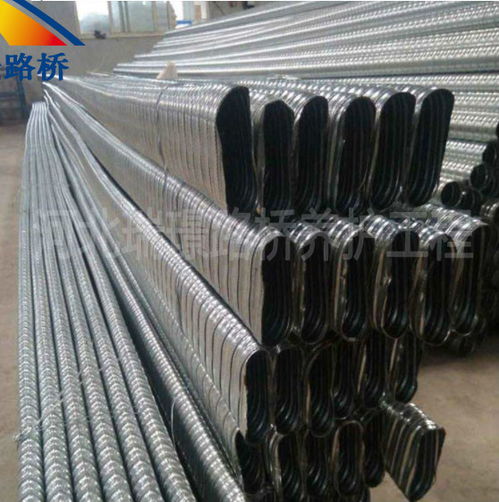

金属波纹管 有色金属压延加工中的柔性核心元件

在现代工业体系中,金属波纹管以其独特的柔性、密封性和补偿能力,成为连接、减振、密封与热补偿等关键环节不可或缺的核心元件。其制造工艺,特别是以有色金属为原料的压延加工技术,直接决定了产品的性能与可靠性。本文将深入探讨金属波纹管的广泛应用,并重点解析其核心制造工艺——有色金属压延加工。

一、金属波纹管的广泛应用

金属波纹管是一种带有横向波纹的圆柱形薄壁壳体,通常由金属薄板经精密加工制成。其应用领域极为广泛:

- 仪器仪表与传感器:作为压力、液位、温度等传感器的敏感元件,将压力或位移转换为电信号,精度要求极高。

- 管道工程:作为膨胀节或补偿器,用于吸收管道因热胀冷缩、安装误差或地基沉降引起的轴向、横向和角向位移,保护管道系统安全。常见于供热、化工、燃气管网及船舶发动机排气系统。

- 密封与连接:在阀门(如波纹管密封阀)、泵、航空航天器及真空设备中,提供动态或静态的可靠密封,防止介质泄漏。

- 减振降噪:利用其柔性,在机械设备中作为柔性连接件,有效隔离振动、降低噪声传递。

这些应用对波纹管的耐压性、疲劳寿命、耐腐蚀性及精度提出了严苛要求,而满足这些要求的基础,正是高品质的原材料与精密的成型工艺。

二、核心工艺:有色金属压延加工

金属波纹管常用的有色金属材料包括铜合金(如黄铜、磷青铜、白铜)、不锈钢(虽为合金钢,但其加工特性类似)、蒙乃尔合金、因科镍合金以及钛合金等。这些材料的加工成型,高度依赖于“压延加工”这一关键工艺。

1. 工艺概述

压延加工,主要指轧制工艺,是通过旋转的轧辊对金属坯料施加压力,使其产生塑性变形,从而获得所需形状、尺寸和性能的板、带、箔材的过程。用于波纹管制造的通常是极薄的带材或箔材。

2. 工艺流程精解

- 熔炼与铸造:首先将高纯度的有色金属原料熔炼,并铸造成扁锭或板坯。

- 热轧:在再结晶温度以上进行轧制,将厚坯料轧制成数毫米厚的卷材。此过程旨在破碎铸态组织,获得均匀的加工组织。

- 冷轧:在室温下进行多道次轧制,这是获得高精度、薄规格带材的关键。冷轧使材料显著硬化(加工硬化),并控制其厚度、板形及表面光洁度。用于高精度波纹管的带材,厚度公差可达微米级。

- 中间退火:在冷轧过程中,当材料硬化到难以继续变形时,需进行退火处理,以消除内应力、降低硬度、恢复塑性,便于后续加工。

- 精轧与表面处理:最后进行极精密的冷轧,以达到最终要求的厚度、强度和表面质量。随后可能进行清洗、抛光或涂层等表面处理。

3. 工艺对波纹管性能的决定性影响

- 尺寸精度与一致性:压延加工保证了带材厚度、宽度方向的极致均匀,这是波纹管液压或机械成型后波高、波距一致,性能稳定的前提。

- 力学性能控制:通过控制冷轧压下率和退火工艺,可以精确调控材料的抗拉强度、屈服强度和延伸率,从而优化波纹管的承压能力、柔性及疲劳寿命(通常要求数万至数百万次循环)。

- 微观组织优化:精细的压延与热处理工艺能获得细小、均匀的晶粒组织,显著提升材料的综合力学性能和抗疲劳性能。

- 表面质量:无缺陷、光洁的表面能减少波纹管成型时的微裂纹萌生风险,并提升其在腐蚀环境中的耐久性。

三、典型产品介绍:以铜质波纹管为例

以广泛应用于仪表、汽车和制冷行业的铜质波纹管为例,其制造流程完美体现了压延加工的价值:

- 原材料:采用高纯度铜(如TU1无氧铜)或铜合金带材,厚度通常在0.1mm至0.5mm之间,由精密压延生产线制造。

- 成型工艺:主要采用液压成型或机械旋压成型。将精密压延获得的带材卷筒,在模具内通过内部油压或外部辊轮作用,逐段胀形形成波纹。

- 产品特性:得益于优质压延材的均匀性与塑性,成品波纹管具有良好的导电导热性、耐腐蚀性、无磁性和高气密性。在压力表中,它能将微小的压力变化转化为精确的直线位移。

###

金属波纹管的卓越性能,深植于上游“有色金属压延加工”这一精密制造环节。从熔铸、热轧到多道次的冷轧与退火,每一道工序都在为最终产品注入可靠的基因——尺寸的精准、强度的适配、寿命的延长。随着高端装备制造、半导体、新能源等产业对精密元件要求的不断提升,对更高性能、更薄规格有色金属压延带材的需求也将持续增长,推动着波纹管技术与应用向更尖端领域迈进。

如若转载,请注明出处:http://www.sdhx66.com/product/31.html

更新时间:2026-03-01 23:07:11